SKÚŠKY ČISTOTY STLAČENÉHO VZDUCHU [STN ISO 8573-1]

- Obsah pevných častíc

- Obsah vody / tlakový rosný bod

- Obsah olejového aerosólu

- Mikrobiologické testy (obsah baktérií, kvasiniek, plesní)

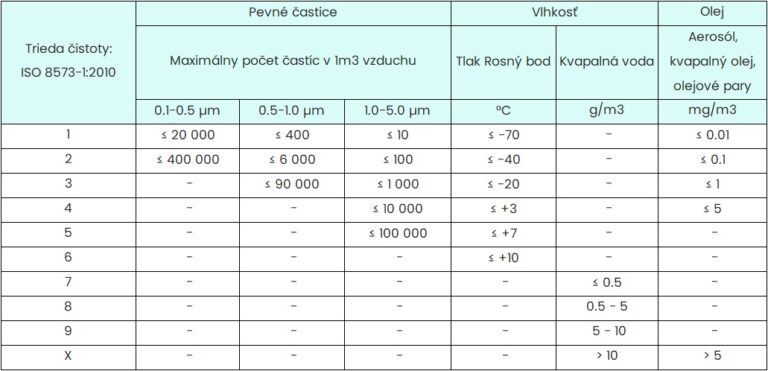

ISO 8573-1 je všeobecne uznávaná norma, ktorá sa používa na klasifikáciu čistoty stlačeného vzduchu na základe obsahu troch znečisťujúcich látok: pevných častíc, vody a oleja. Metodiky odberu vzoriek a samotné merania sú podrobne opísané v ďalších častiach normy ISO 8573 (-2, -3, -4) a ich použitie je povinné, ak je cieľom porovnať získané výsledky meraní s triedami čistoty stlačeného vzduchu opísanými v norme ISO 8573-1. V niektorých odvetviach sa stlačený vzduch testuje aj na mikrobiologické kontaminanty, ale tieto testy netvoria základ klasifikácie čistoty stlačeného vzduchu podľa ISO 8573-1, ale ju len dopĺňajú.

STN ISO 8573-1

TESTOVANÉ PARAMETRE

PEVNÉ ČASTICE

Meracia metóda: STN ISO 8573-4:2019

Rozsah merania:: Meranie častíc v rozsahu 0,1 - 0,5 µm (triedy 1-7 podľa normy ISO 8573-1)

Meracie zariadenie: Laserové počítadlo častíc

VODA

Meracia metóda: STN ISO 8573-3:2010

Rozsah merania: –70 … +30°C

Måleusikkerhed: ±2°C

Meracie zariadenie: Merač tlakového rosného bodu

OLEJ AEROSOL

Meracia metóda: STN ISO 8573-2:2007

Rozsah merania: 0,003 – 2mg/1m3

Måleusikkerhed: ±10%

Meracie zariadenie: Filtračná súprava , FTIR

MIKROBIOLÓGIA

Meracia metóda: STN ISO 8573-7:2003

Skúmané parametre: obsah baktérií, kvasiniek, plesní v 1 m3 vzduchu

Meracie zariadenie: vzorkovač stlačeného vzduchu, kolónie v Petriho

miskách

TECHNICKÉ POŽIADAVKY

SKONTROLUJTE PRED OBJEDNANÍM

PRIPOJENIA NA STRANE KLIENTA

Rýchlospojka (vnútorná)

Závit 1/2' alebo 3/8' (vnútorný)

Hadica 6, 8, 10, 12 alebo 16 mm (vonkajší priemer)

INŠTALAČNÝ TLAK

Maximálne 7,3 baru

TEPLOTA OKOLIA

Minimálna teplota 10°C

UMIESTNENIE MERACIEHO BODU

1.Vyčistený stlačený vzduch

Počet častíc možno merať len v plyne, ktorý bol vyčistený na filtroch. Nie je možné merať pred filtrami

2. Ľahko prístupný priestor

Meracie zariadenie je citlivé na nárazy a váži viac ako 20 kg, takže sa nedá prenášať napr. po rebríku, na vrch nádrží atď

ČAS ODBERU VZORIEK

Vykonanie súboru testov na 1 meracom mieste trvá približne 45-60 minút

VYPRACOVANIE SPRÁV

V SÚLADE S NORMOU GMP

Výsledky sa zaznamenávajú do samostatných testovacích hárkov (IQ/OQ/PQ). Správa obsahuje okrem iného identifikáciu použitého zariadenia, osôb zúčastnených na skúškach.

SPRÁVA DO 14-30 DNÍ

Správu vypracujeme v priebehu 14 dní (maximálne 30 dní) od vykonania meraní. Štandardne pripravujeme správu v angličtine. Na požiadanie môžeme vypracovať správu aj v slovenskom jazyku.

SPOĽAHLI SA NA NÁS

NÁŠ TÍM

Krzysztof Żarczyński

VALIDAČNÝ INŽINIER

Zodpovednosť za cenovú ponuku, prípravu plánu testov, vykonanie meraní, hlásenie výsledkov. Vyštudovaný potravinársky technológ. Získal skúsenosti v oblasti zabezpečovania kvality a validácie v potravinárskych a farmaceutických výrobných zariadeniach.

info@sigma-lab.nl

[jazyk: slovenský, poľský, anglický]

+48 530 30 90 30

[jazyk: poľský, anglický]

CENNÍK

Chcete rýchly odhad nákladov na meranie?

V cenníku nájdete:

– informácie o meraniach, ktoré vykonávame

– ceny za prieskumy

Obsah častíc v stlačenom vzduchu je vo väčšine priemyselných odvetví najdôležitejším parametrom opisujúcim čistotu stlačeného vzduchu.

Skúšky čistoty stlačeného vzduchu sa zvyčajne vykonávajú pre tie časti systému, v ktorých sa stlačený vzduch stláča:

- prichádza do priameho kontaktu s výrobkom/materiálom (potraviny, kozmetika, liečivá, zdravotnícke pomôcky),

- sa uvoľňuje do prostredia a prispieva k počtu častíc v čistom priestore,

- je pripojený k zariadeniam citlivým na kontamináciu (laboratórne prístroje, optické systémy, lasery).

Testovaním stlačeného vzduchu v 2 – 3 meracích bodoch sa už zvyčajne dá spoľahlivo posúdiť čistota stlačeného vzduchu. Keďže laserový počítač častíc sa nedá použiť na meranie čistoty surových plynov (je tam príliš veľa častíc – výsledky mimo meracieho rozsahu prístroja), stlačený vzduch sa zvyčajne testuje na konci rozvodu stlačeného vzduchu a prípadne na kompresore, ale za filtrami stlačeného vzduchu. Na skúšku stlačeného vzduchu podľa normy ISO 8573 je potrebné pripojenie na tlakový systém, čistotu plynu uvoľňovaného pod atmosférou nie je možné skúšať (požadované typy pripojenia na strane inštalácie pozri ďalej).

Meranie počtu častíc sa vykonáva pomocou prenosného laserového počítadla častíc, ktoré dokáže merať častice s veľkosťou až 0,1 µm súčasne v štyroch veľkostných rozsahoch: 0,1 – 0,5 µm, 0,5 – 1,0 µm, 1,0 – 5,0 µm a >5,0 µm. To umožňuje okrem iného určiť triedu čistoty stlačeného vzduchu podľa požiadaviek normy ISO 8573-1, ako aj prepojiť výsledky merania s požiadavkami GMP, ISO 14644-1 alebo SEMI 49.8. Norma ISO 8573-4:2019 podrobne opisuje metodiku merania – zariadenia používané na odber vzoriek, parametre pre vlastné meranie. Aby bolo možné zaradiť počet častíc prítomných v stlačenom vzduchu do danej triedy čistoty (trieda 1, 2, 3 atď. podľa normy ISO 8573-1), musia častice v každom z troch definovaných rozsahov veľkosti častíc spĺňať požiadavky uvedené v nasledujúcej tabuľke.

Normy radu ISO 8573 slúžia len na definovanie tried čistoty stlačeného vzduchu a nenájdeme v nich limity (kritériá prijateľnosti) pre konkrétne priemyselné odvetvia využívajúce stlačený vzduch. V sérii noriem ISO 8573 nenájdeme ani limity pre konkrétne aplikácie alebo podmienky procesov v rámci odvetvia. Základné usmernenia v tomto smere vydali FDA, VDMA, BCAS a BRC. Vo väčšine prípadov (potravinársky priemysel, farmaceutická kozmetika, laserové rezanie, výroba elektroniky, lakovne, práškové lakovanie) sa očakáva trieda čistoty stlačeného vzduchu (z hľadiska obsahu častíc) 1 až 4 podľa normy ISO 8573-1. V kritických aplikáciách sa očakáva trieda 1 alebo 2. V mnohých prípadoch sa však stlačený vzduch používa na typické technické aplikácie – používa sa na ovládanie ventilov, pohonov a chápadiel. V takýchto aplikáciách by sa mali zo stlačeného vzduchu odstrániť nečistoty, aby sa pneumatické komponenty chránili pred koróziou a nadmerným opotrebovaním. V tomto prípade zvyčajne postačuje trieda 3 alebo 4 podľa normy ISO 8573-1.

Prítomnosť vlhkosti v stlačenom vzduchu je pre väčšinu systémov nežiaduca, pretože kondenzácia v systéme môže viesť k:

- porucha komponentov systému stlačeného vzduchu,

- poškodenie technologického zariadenia pomocou stlačeného vzduchu,

- pokles tlaku v systéme,

- kontaminácia surovín, polotovarov, hotových výrobkov (voda, produkty oxidačných/korozívnych procesov v zariadení, mikroorganizmy, ktoré v zariadení nachádzajú podmienky na rast pri prítomnosti voľnej vody).

Obsah vlhkosti stlačeného vzduchu sa vyjadruje pomocou parametra Tlakový rosný bod. Norma ISO 8573-1 definuje kritériá prijateľnosti pre obsah vlhkosti jednotlivých tried stlačeného vzduchu práve na základe parametra tlakového rosného bodu (pozri tabuľku vyššie).

Rosný bod, presnejšie teplota rosného bodu, je hraničná teplota, pri ktorej vzduch dosiahne maximálne nasýtenie vodnou parou (relatívna vlhkosť 100 %). Ďalšie ochladzovanie vzduchu s relatívnou vlhkosťou 100 % povedie ku kondenzácii vody, ktorá sa doteraz prenášala vo forme vodnej pary, pretože pri nižšej teplote už vzduch (plyn) nie je schopný udržať toľko vody. Napríklad pri vlhkosti 100 % pokles teploty o 10 °C spôsobí kondenzáciu približne 50 % vodnej pary prítomnej vo vzduchu. Znalosť rosného bodu a aktuálne nameranej teploty v systéme nám preto umožňuje posúdiť, “ako ďaleko” sme od podmienok, pri ktorých začne kondenzácia vody prítomnej vo vzduchu.

V prípade systémov s prevádzkovým tlakom vyšším ako atmosférický sa namiesto výrazu rosný bod používa výraz tlakový rosný bod. Tlakový rosný bod (°C) udáva obsah vlhkosti v stlačenom vzduchu a určuje sa z relatívnej vlhkosti, teploty a prevádzkového tlaku prevládajúceho v mieste odberu vzorky stlačeného vzduchu.

Prečo je v stlačenom vôbec nejaká vlhkosť? Vodná para je vždy obsiahnutá v atmosférickom vzduchu vstupujúcom do kompresora. Pri teplote 24 °C a relatívnej vlhkosti vzduchu 70 % vyprodukuje kompresor s výkonom 25 hp približne 80 litrov vody za deň. Hoci v systémoch stlačeného vzduchu je zvyčajne prítomná sušička, každý systém sušenia bude mať svoju obmedzenú kapacitu. Problémy s dosiahnutím primerane nízkych hodnôt vlhkosti stlačeného vzduchu možno očakávať najmä v letných mesiacoch, keď ohriaty vzduch nesie viac vlhkosti ako v chladnejších mesiacoch a táto vlhkosť sa v sušičke účinne nezadržiava. Hoci sa vzduch v dôsledku stlačenia ohrieva, čím sa voda udržiava v stave pary, stlačený vzduch vstupujúci do distribučného systému sa ochladzuje a para kondenzuje (zráža sa). Ako už bolo uvedené, prítomnosť skondenzovanej vody bude v mnohých aplikáciách neprijateľná a môže kontaminovať systém stlačeného vzduchu a hotový výrobok, ak s ním stlačený vzduch príde do kontaktu (potravinársky/kozmetický/farmaceutický priemysel). Parametrom, ktorý ukáže, či existuje reálne riziko voľnej vody v distribučnom systéme stlačeného vzduchu, bude meranie tlakového rosného bodu.

Meranie tlakového rosného bodu sa vykonáva pomocou prenosného zariadenia pripojeného k tlakovej inštalácii, t. j. nie je možné testovať vlhkosť stlačeného vzduchu vypúšťaného do atmosféry (pozri nižšie požadované typy pripojenia na strane inštalácie).

Obsah oleja v stlačenom vzduchu je spolu s obsahom vody a častíc dôležitým parametrom charakterizujúcim čistotu stlačeného vzduchu. Norma ISO 8573-2 opisuje metódy odberu vzoriek stlačeného vzduchu, upozorňuje na prvky správnej ochrany vzorky počas prepravy do laboratória a opisuje skúšobné metódy na analýzu obsahu olejového aerosólu v stlačenom vzduchu. Výsledný obsah olejového aerosólu sa používa pri hodnotení čistoty stlačeného vzduchu – najčastejšie na určenie takzvanej triedy čistoty stlačeného vzduchu podľa normy ISO 8573-1.

Stanovenie obsahu oleja v stlačenom vzduchu je z analytického hľadiska pomerne zložitá záležitosť. V norme ISO 8573-1 sa uvádza, že celkový obsah oleja v stlačenom vzduchu pozostáva z oleja v kvapalnom skupenstve, oleja vo forme aerosólu a olejových pár. Na určenie takzvanej triedy obsahu oleja v stlačenom vzduchu by sa mal zohľadniť celkový obsah oleja, ktorý je súčtom uvedených olejových frakcií. Keďže olej v aerosólovej forme tvorí najväčšiu časť obsahu oleja vo filtračných systémoch stlačeného vzduchu (hrubý, jemný, extra jemný/uhlíkový), je bežnou praxou merať obsah aerosólového oleja pri monitorovaní čistoty stlačeného vzduchu.

V našej spoločnosti používame systém odberu vzoriek v súlade s metódou ISO 8573-2 bod B1 – olejový aerosól sa nasaje na filter zo sklenených vlákien a potom sa testuje v laboratóriu pomocou technológie FTIR. Nízka hranica kvantifikácie oleja pri tejto metóde umožňuje posúdiť čistotu stlačeného vzduchu aj v prípade, že sa očakáva trieda čistoty stlačeného vzduchu 1 podľa normy ISO 8573-1.

Používam bezolejový kompresor – má zmysel testovať olej v stlačenom vzduchu?

Existujú tri zdroje pôvodu oleja v stlačenom vzduchu: aerosóly a olejové pary prítomné vo vzduchu odobratom z prostredia na výrobu stlačeného vzduchu, olej z kompresora (v prípade olejových kompresorov), existujúce znečistenie olejom na vnútorných povrchoch rozvodného systému stlačeného vzduchu (potrubia, ventily atď.).

V mnohých priemyselných odvetviach (napr. potravinárskom, kozmetickom, farmaceutickom) sa olej zo stlačeného vzduchu považuje za potenciálny zdroj kontaminácie výrobku a platné právne predpisy alebo dobrovoľné systémy riadenia kvality (napr. BRC, IFS) prijaté výrobcom nariaďujú zavedenie vhodných metód riadenia rizík v súvislosti s kontamináciou stlačeného vzduchu. V prípade používania bezolejových kompresorov je možné, že výsledky skúšok obsahu oleja v systéme stlačeného vzduchu, ktoré má výrobca k dispozícii, budú argumentom pre výrazné zníženie frekvencie skúšok v budúcnosti alebo zníženie počtu miest skúšok stlačeného vzduchu na obsah oleja. Je však ťažké vyvodiť záver, že neexistuje žiadne riziko konkrétneho nebezpečenstva, ak nemáte k dispozícii žiadne vlastné výsledky skúšok v tomto ohľade pre vaše vlastné zariadenie.

Mikrobiologické testovanie stlačeného vzduchu pomáha pri posudzovaní mikrobiologických rizík spojených s manipuláciou so stlačeným vzduchom prichádzajúcim do styku s výrobkami, ktoré sa majú vyrábať za hygienických podmienok – v potravinárskom, kozmetickom, farmaceutickom priemysle a v oblasti zdravotníckych pomôcok.

Mikrobiologickým skúšaním stlačeného vzduchu sa zaoberá norma ISO 8573-7 “Stlačený vzduch – Časť 7: Skúšobná metóda na stanovenie obsahu životaschopných mikrobiologických kontaminantov”. Skúška pozostáva z pripojenia odberového systému k systému stlačeného vzduchu, odberu vzorky vzduchu do Petriho misky obsahujúcej mikrobiologické médium a jej inkubácie v laboratórnych podmienkach.

Podľa normy ISO 8573-1 sa obsah baktérií, kvasiniek a plesní v stlačenom vzduchu nepoužíva na základnú klasifikáciu čistoty stlačeného vzduchu, ale je skôr jej doplnkom. Kvalita stlačeného vzduchu sa má posudzovať predovšetkým z hľadiska troch ďalších parametrov – obsahu častíc, obsahu vody a obsahu oleja – a len pre tieto tri parametre definuje norma ISO 8573-1 triedy čistoty stlačeného vzduchu a príslušné hraničné hodnoty.

Keďže s poklesom obsahu vody v stlačenom vzduchu sa znižuje riziko rastu mikroorganizmov v systéme stlačeného vzduchu, v mnohých prípadoch je možné vykonať posúdenie rizika rastu mikroorganizmov na základe posúdenia parametra tlakového rosného bodu.

Norma ISO 8573-1 preto nešpecifikuje limity pre mikroorganizmy v stlačenom vzduchu, vyžaduje len, aby sa výsledky týkajúce sa baktérií, kvasiniek a plesní uvádzali okrem základnej klasifikácie čistoty stlačeného vzduchu aj v podobe uvedeného počtu kolónií na meter kubický vzduchu (CFU/m3).

sigma-lab.eu je značka, ktorú vlastní spoločnosť Biuro Naukowo-Techniczne SIGMA, Jezycka 44a/5, 60-865 Poznan, Poľsko.

VAT ID: PL6661925548

Kontaktný

-

E-mail: info@sigma-lab.eu

[jazyk: slovenský, poľský, anglický]

Telefón:

+48 530 30 90 30

[jazyk: poľský, anglický]